Trong lĩnh vực cắt laser, việc lựa chọn hệ thống điều khiển ảnh hưởng trực tiếp đến độ chính xác, độ ổn định và hiệu quả sản xuất của thiết bị. Khi điều khiển xung truyền thống dần bộc lộ những khuyết điểm của nó, điều khiển EtherCAT đã trở thành lựa chọn hàng đầu cho sản xuất cao cấp. Hôm nay chúng tôi sẽ phân tích hệ thống điều khiển EtherCAT do Zhiyuan(Shenyan) phát triển từ bốn chiều, tiết lộ lý do tại sao điều khiển EtherCAT được sử dụng thay vì điều khiển xung và so sánh chi tiết sự khác biệt giữa hai hệ thống!

Trong điều khiển xung truyền thống, hệ thống cổng dẫn động kép dựa vào tần số xung phù hợp. Tuy nhiên, độ trễ tín hiệu và sự khác biệt về phản hồi của động cơ thường gây ra hiện tượng méo chùm tia. Ở tốc độ cao, điều này có thể dẫn đến chuyển động giật hoặc thậm chí mất bước. Một nhược điểm quan trọng hơn là dữ liệu vị trí động cơ bị mất sau khi mất điện, cần phải điều chỉnh lại thủ công, việc này tốn thời gian và dễ xảy ra lỗi.

Ngược lại, điều khiển EtherCAT cho phép phản hồi theo thời gian thực từ bộ mã hóa trên cả hai động cơ, điều chỉnh linh hoạt việc phân bổ mô-men xoắn để duy trì sự đồng bộ hóa. Ngay cả ở tốc độ 2000 mm/s, sai số đồng bộ hóa có thể được giữ ở mức ±3μm. Sau khi mất điện, hệ thống sẽ tự động điều chỉnh vị trí, cho phép hoạt động trở lại ngay lập tức mà không cần can thiệp thủ công. Điều này làm giảm đáng kể nguy cơ lãng phí vật liệu do mất bước, thường xảy ra với các hệ thống xung.

Môi trường điện từ bên trong của máy cắt laser rất phức tạp, khiến những khuyết điểm của hệ thống điều khiển xung ngày càng lộ rõ:

Mỗi trục yêu cầu xung, hướng và đường tín hiệu kích hoạt riêng biệt, dẫn đến số lượng lớn cáp. Điều này làm tăng nguy cơ ghép nhiễu điện từ và mất tín hiệu xung.

Truyền dẫn đường dài đòi hỏi phải có thêm hệ thống dây điện được bảo vệ, làm tăng chi phí và khó khăn trong việc bảo trì.

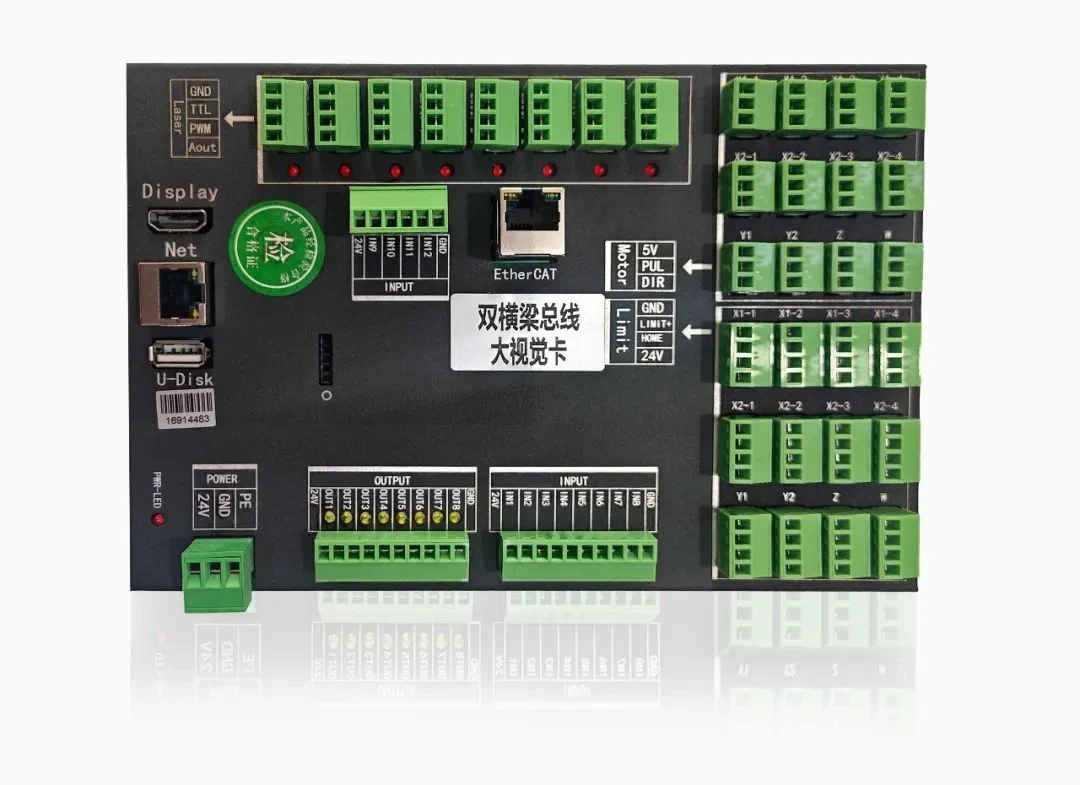

Ngược lại, hệ thống điều khiển EtherCAT chỉ yêu cầu một cáp xoắn đôi được bảo vệ duy nhất để nối chuỗi tất cả các thiết bị. Thiết lập này mang lại hiệu suất chống nhiễu vượt trội nhờ các tính năng như cơ chế kiểm tra lỗi CRC và cơ chế truyền lại.

So với hệ thống xung 4 trục truyền thống cần tới 16 đường tín hiệu, điều khiển EtherCAT giúp giảm 90% việc đi dây, rút ngắn đáng kể thời gian lắp ráp, giảm tỷ lệ hỏng hóc xuống 60% và cải thiện đáng kể độ ổn định của hệ thống.

Hệ thống điều khiển xung chỉ có thể gửi lệnh một chiều, khiến trạng thái động cơ ở “vùng mù”. Việc khắc phục sự cố phụ thuộc rất nhiều vào kinh nghiệm thủ công, khiến rủi ro về thời gian ngừng hoạt động cao và việc bảo trì không hiệu quả. Ngược lại, điều khiển EtherCAT cho phép giao tiếp song công hoàn toàn, cho phép truy cập theo thời gian thực vào trạng thái động cơ và các thông số hệ thống. Nó hỗ trợ dự đoán lỗi thông minh và điều khiển thích ứng, với những ưu điểm chính sau: Ghi dữ liệu toàn bộ vòng đời cho động cơ và trục.

Tích hợp dữ liệu lịch sử dựa trên đám mây để truy xuất nguồn gốc các điều kiện chuyển động vào bất kỳ thời điểm nào trong quá trình xử lý Phục hồi nhanh chóng sau khi mất điện, giảm thiểu thời gian ngừng hoạt động sản xuất. Mức độ thông minh này nâng cao độ tin cậy và giảm đáng kể chi phí bảo trì—đánh dấu một bước nâng cấp lớn so với các hệ thống xung truyền thống.

Với điều khiển xung, mọi điều chỉnh tham số thường yêu cầu khởi động lại máy, gây khó khăn cho việc hỗ trợ chuyển đổi nhanh chóng giữa các vật liệu hoặc phương pháp xử lý khác nhau.

Mặt khác, điều khiển EtherCAT có thể được tích hợp với thư viện quy trình dựa trên đám mây, cho phép người dùng tải ngay các biên dạng cắt được xác định trước chỉ bằng một cú nhấp chuột. Điều này đảm bảo khả năng thích ứng hiệu quả với nhu cầu sản xuất theo lô nhỏ và tùy chỉnh—tăng cường đáng kể tính linh hoạt và năng suất tại phân xưởng.

Điều khiển EtherCAT cho phép phản hồi vòng kín hoàn toàn để có độ chính xác vượt trội. Hệ thống điều khiển EtherCAT đạt được điều khiển ba lớp—vị trí, tốc độ và mô-men xoắn—thông qua cơ chế phản hồi vòng kín hoàn chỉnh (Bộ mã hóa → Trình điều khiển → Bộ điều khiển).

Ngược lại, điều khiển xung là vòng lặp mở hoặc bán kín, yêu cầu các mô-đun phản hồi bổ sung để có hiệu suất gần giống nhau. Máy cắt laser cao cấp hiện tích hợp dự phòng bộ mã hóa tuyệt đối kép (gắn ở cả phía động cơ và phía tải), loại bỏ hiệu quả các lỗi chuỗi truyền. Thiết kế tiên tiến này đảm bảo độ chính xác tự động hiệu chỉnh của giàn trong phạm vi ±1μm, mang lại độ chính xác và độ tin cậy vượt trội trong các ứng dụng đòi hỏi khắt khe.

Điều khiển EtherCAT đã trở thành một yêu cầu khắt khe đối với hoạt động sản xuất cao cấp: Mặc dù điều khiển xung có chi phí thấp nhưng khó đáp ứng nhu cầu sản xuất thông minh, tốc độ cao và độ chính xác cao. Điều khiển EtherCAT đang xác định lại mức trần hiệu quả của việc cắt laser thông qua bốn ưu điểm là đồng bộ hóa độ chính xác cao, nối dây chống nhiễu, giám sát thời gian thực và sản xuất linh hoạt!

Liên hệ quốc tế:

Điện thoại: +86-755-36995521

Whatsapp:+86-18938915365

E-mail:nick.li@shenyan-cnc.com

Địa chỉ chi tiết:

Địa chỉ 1: Phòng 1604, 2#B South, Skyworth Innovation Valley, Shiyan Street, Baoan District Thâm Quyến, Quảng Đông, Trung Quốc

Địa chỉ 1: Tầng 4, Tòa nhà A, Khu công nghiệp Sanhe, Đường Yongxin, Cộng đồng Yingrenshi Phố Shiyan, Quận Baoan, Thâm Quyến, Quảng Đông, Trung Quốc

-